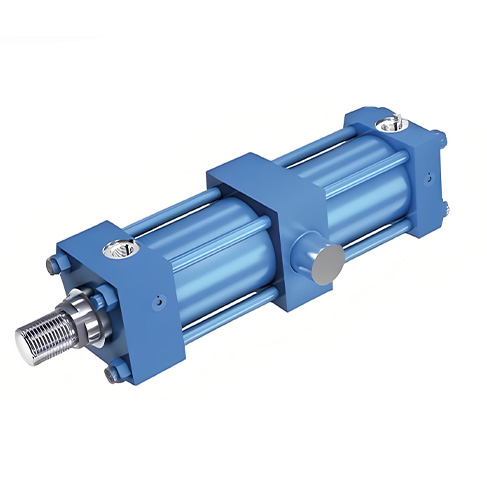

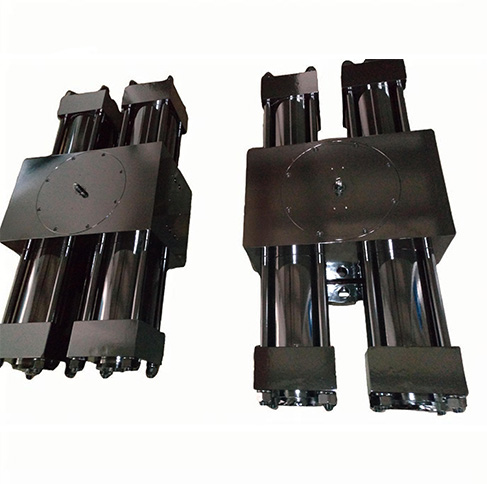

液压缸作为液压系统的核心执行元件,其性能直接影响设备的稳定运行。然而,液压缸内漏频发会导致效率下降、动作异常,甚至引发设备停机,增加维护成本和生产损失。本文将围绕液压缸内漏问题,分析常见原因,并提供有效的预防与解决方案,以降低设备停机风险。

一、液压缸内漏的常见原因

液压缸内漏通常由以下因素引起:

密封件磨损或老化:长期使用后,密封圈(如O型圈、Y型圈)因摩擦、油液腐蚀或高温而失效,导致高压腔油液向低压腔泄漏。

缸筒或活塞磨损:缸筒内壁或活塞表面因颗粒污染、高压冲击而划伤,形成间隙,造成内漏。

装配不当:活塞杆与导向套配合间隙过大,或密封件安装时受损,影响密封效果。

液压油污染:油液中混入杂质或水分,加速密封件和金属部件的磨损,加剧内漏。

二、如何检测液压缸内漏?

及时发现液压缸内漏是降低停机风险的关键。常见检测方法包括:

压力测试:在无负载状态下施加额定压力,观察活塞是否缓慢移动,判断是否存在内漏。

流量对比法:对比液压缸进油与回油的流量差异,若回油量异常增加,可能存在内漏。

动作观察法:在设备运行中,若液压缸动作变慢或无法保持位置,可能是内漏导致。

三、降低液压缸内漏风险的解决方案

1. 定期维护与更换密封件

密封件是防止液压缸内漏的关键部件,应定期检查其磨损情况,并在老化前及时更换。选择耐高压、耐磨损的优质密封材料(如聚氨酯、氟橡胶),可显著延长使用寿命。

2. 优化液压油管理

保持液压油清洁是减少内漏的重要措施。定期过滤或更换液压油,防止颗粒杂质进入液压缸,并控制油温在合理范围内(一般40~60℃),避免油液氧化加速密封件老化。

3. 加强装配工艺

在维修或更换液压缸部件时,确保活塞、缸筒和密封件的装配精度,避免因安装不当导致间隙过大或密封件损伤。使用专用工具进行压装,减少人为失误。

4. 监控液压系统压力

异常高压会加速液压缸内部磨损,建议安装压力传感器,实时监测系统压力,避免长期超压运行。

四、总结:预防液压缸内漏,保障设备稳定运行

液压缸内漏频发不仅影响设备效率,还可能造成突发停机,增加维修成本。通过定期维护、优化液压油管理、加强装配工艺和监控系统压力,可有效降低内漏风险,延长液压缸使用寿命,确保生产设备稳定运行。

若您的设备已出现液压缸内漏问题,建议尽早排查并采取针对性措施,避免因小失大,影响整体生产效率。

全国服务热线

全国服务热线