一、高效节能气缸的核心技术突破

高效节能气缸的技术进步主要体现在材料、结构和控制系统的创新上,以满足现代制造业对高精度、低能耗和智能化的需求。

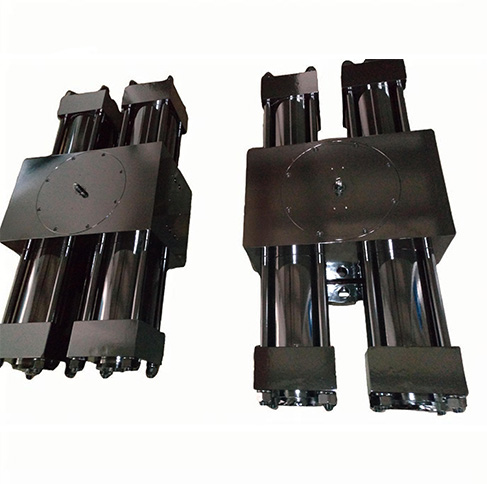

1. 轻量化材料与结构优化

传统气缸多采用铸铁或钢制缸体,重量大、摩擦损耗高。而新一代高效节能气缸采用高强度铝合金、复合材料甚至工程塑料,大幅降低重量,同时优化内部流道设计,减少空气阻力,使能耗降低20%以上。例如,某国际品牌推出的超轻气缸,在保持相同推力的前提下,重量减少30%,显著降低了自动化设备的负载和能耗。

2. 低摩擦密封技术

摩擦损耗是气缸能效低下的主要原因之一。新型低摩擦密封材料(如PTFE复合材料、聚氨酯改性材料)的应用,结合精密加工工艺,使气缸的摩擦阻力降低40%以上,同时延长了使用寿命。部分高端气缸甚至采用磁悬浮或无接触密封技术,进一步减少能量损失。

3. 智能气动系统集成

传统气缸通常依赖机械阀控,响应慢且能耗高。现代高效节能气缸结合电子比例阀、流量传感器和智能控制系统,实现精准的压力和速度调节。例如,采用伺服气动技术的气缸,可通过闭环控制实现毫米级定位精度,同时根据负载需求动态调整气压,避免能源浪费。

二、制造业升级推动需求激增

高效节能气缸的市场增长与制造业的智能化、绿色化转型密不可分,尤其在以下几个领域表现突出:

1. 工业机器人及自动化产线

在汽车制造、3C电子、食品包装等行业,工业机器人和自动化产线对气缸的精度、速度和能效要求越来越高。高效节能气缸能够满足高速、高频次作业需求,同时降低压缩空气消耗,减少工厂的总体能耗。例如,某汽车焊接生产线采用新型节能气缸后,压缩空气用量减少15%,年节约能源成本超百万元。

2. 新能源装备制造

锂电池、光伏设备等新能源行业对生产设备的可靠性和能效要求极高。高效节能气缸在极片分切、叠片、封装等工序中发挥关键作用,其稳定性和低能耗特性契合新能源行业对绿色制造的需求。

3. 半导体与精密制造

半导体设备对洁净度和运动控制精度要求极高,传统气缸可能因润滑油污染或振动影响良率。新型无油润滑气缸和低振动节能气缸成为该领域的首选,助力芯片制造向更高精度迈进。

三、行业面临的挑战与未来趋势

尽管高效节能气缸市场前景广阔,但行业仍面临一些挑战:

成本压力:高性能材料与智能控制系统的应用导致初期成本较高,部分中小企业仍倾向于选择传统气缸。

标准化不足:不同厂商的节能气缸技术路线各异,缺乏统一能效评价标准,影响市场推广。

智能化升级需求:未来气缸需进一步融入工业物联网(IIoT),实现预测性维护和远程优化。

未来,高效节能气缸的发展将呈现以下趋势:

更智能的控制:结合AI算法,实现自适应调节,进一步提升能效。

更环保的设计:无油润滑、可回收材料的使用将成为行业标配。

更广泛的应用:医疗设备、物流自动化等新兴领域将推动气缸技术持续创新。

结语:节能增效,引领未来制造

高效节能气缸的崛起,不仅是气动技术的一次飞跃,更是制造业向智能化、绿色化转型的重要支撑。随着全球工业对能效和自动化要求的不断提升,高效节能气缸的市场规模将持续扩大。相关企业应加快技术研发,推动行业标准化,抢占这一新兴市场的制高点,助力全球制造业的可持续发展。

全国服务热线

全国服务热线